- Введение

- Что такое керамзит и его характеристики

- Основные характеристики керамзита:

- Таблица 1. Сравнительные свойства керамзита и традиционных заполнителей

- Роль керамзита в огнеупорных бетонах

- Преимущества применения керамзита в огнеупорных бетонах

- Примеры применения керамзита в промышленности

- Металлургическая отрасль

- Химическая промышленность

- Статистика использования

- Технологические особенности производства огнеупорных бетонов с керамзитом

- Рекомендации по выбору состава

- Мнение эксперта

- Заключение

Введение

В современном промышленном производстве особое значение приобретают огнеупорные материалы, способные выдерживать высокие температуры и химическое воздействие, обеспечивая долгий срок службы оборудования. Одним из ключевых компонентов огнеупорных бетонов является наполнитель, который существенно влияет на теплоизоляционные и прочностные характеристики материала. Керамзит как инновационный легкий заполнитель все чаще используется в составах огнеупорных бетонов для промышленных печей благодаря своим уникальным свойствам.

Что такое керамзит и его характеристики

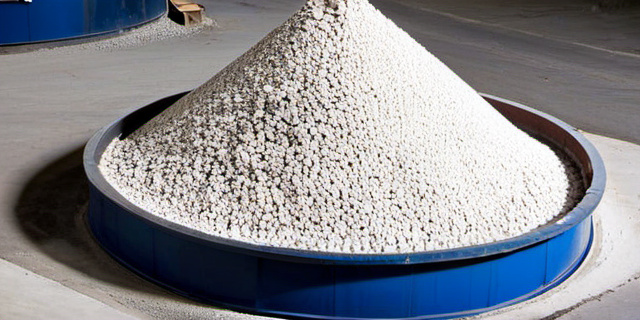

Керамзит — это легкий пористый заполнитель, получаемый путем обжига глины или сланцевых пород при высоких температурах. В процессе изготовления из исходного сырья удаляется органика и вода, образуются многочисленные закрытые поры, которые делают керамзит очень легким и теплоизоляционным.

Основные характеристики керамзита:

- Плотность: от 300 до 700 кг/м³

- Теплопроводность: 0,08–0,15 Вт/(м·°C)

- Стойкость к высокотемпературным воздействиям — до 1200 °C и выше

- Химическая инертность и устойчивость к большинству агрессивных сред

- Малый коэффициент водопоглощения (около 15-25%)

Таблица 1. Сравнительные свойства керамзита и традиционных заполнителей

| Показатель | Керамзит | Песок | Щебень |

|---|---|---|---|

| Плотность, кг/м³ | 300–700 | 1600–1800 | 1400–1800 |

| Теплопроводность, Вт/(м·°C) | 0,08–0,15 | 0,5–1,5 | 0,6–1,2 |

| Максимальная температура эксплуатации, °C | 1200+ | 300–500 | 800–1000 |

Роль керамзита в огнеупорных бетонах

Огнеупорный бетон — это материал, предназначенный для строительства и ремонта высокотемпературного оборудования, такого как печи, котлы, металлургические установки. В составе огнеупорного бетона обычно присутствуют:

- Цемент или иной вяжущий компонент (например, глиноземистый цемент)

- Огнеупорные наполнители (корунд, шамот, доломит)

- Легкие заполнители — керамзит

- Добавки, улучшающие пластичность и морозостойкость

Использование керамзита повышает теплоизоляционные свойства бетона, снижает общий вес конструкций, облегчая монтаж и транспортировку. Кроме того, пористая структура керамзита способствует удержанию связующего вещества, улучшая сцепление и однородность состава.

Преимущества применения керамзита в огнеупорных бетонах

- Снижение теплопотерь. Керамзит обеспечивает улучшенную теплоизоляцию, что снижает энергозатраты на поддержание температуры внутри печи.

- Увеличение огнеупорности. Материал выдерживает эксплуатационные температуры до 1200–1300 °C без разрушения.

- Легкость конструкции. Уменьшение массы бетонных элементов облегчает монтаж и снижает нагрузку на фундамент.

- Долговечность и химическая стойкость. Керамзит не подвержен коррозии и хорошо сопротивляется воздействию агрессивных газов и шлаков.

Примеры применения керамзита в промышленности

Керамзитные огнеупорные бетоны широко используются в промышленности уже более 20 лет. Ниже приведены несколько примеров успешного применения:

Металлургическая отрасль

В доменных и конвертерных печах применяются легкие огнеупорные бетонные блоки с керамзитом, которые обеспечивают устойчивость к термическим ударам и уменьшают энергопотери. Согласно данным предприятий, использование таких бетонов увеличивает срок службы футеровки на 15-20%.

Химическая промышленность

В производстве печей для пиролиза и термообработки материалов керамзитовые бетоны обеспечивают надежную теплоизоляцию, что значительно снижает расход топлива и уменьшает выбросы вредных веществ.

Статистика использования

| Отрасль | Доля использования керамзита в огнеупорных бетонах, % | Средний срок службы футеровки, лет |

|---|---|---|

| Металлургия | 45 | 6-8 |

| Химическая промышленность | 30 | 7-9 |

| Стекольная промышленность | 25 | 5-7 |

Технологические особенности производства огнеупорных бетонов с керамзитом

Производство таких бетонов требует соблюдения специальных технологических режимов:

- Тщательный подбор фракции керамзита. Обычно используется мелкий и средний зернистый керамзит (фракция 0–5 мм или 5–10 мм).

- Контроль влажности заполнителя для предотвращения расслоения и избыточного водопоглощения.

- Оптимальное соотношение вяжущего, огнеупорных компонентов и керамзита для достижения необходимой прочности и теплоизоляции.

- Использование дополнительных добавок с целью улучшения огнестойкости и сцепления.

Рекомендации по выбору состава

Для промышленного производства рекомендуется использовать следующие пропорции компонентов (объемные доли):

| Компонент | Процентное содержание, % | Назначение |

|---|---|---|

| Керамзит (фракция 0–10 мм) | 40–50 | Легкий заполнитель, теплоизоляция |

| Огнеупорный порошок (шамот, корунд) | 30–35 | Обеспечение жаропрочности |

| Вяжущее (глиноземистый цемент) | 15–20 | Сцепление компонентов |

| Добавки (пластификаторы, антикризисные средства) | 1–3 | Улучшение рабочих характеристик |

Мнение эксперта

«Использование керамзита в огнеупорных бетонах — это не только экономически выгодное решение, но и технологический прорыв, позволяющий значительно улучшить эксплуатационные характеристики печей и снизить энергозатраты предприятий. При правильном подборе состава и контроле качества производства такие бетоны обеспечивают надежность и долговечность работы в самых жестких условиях.»

Заключение

Керамзит — уникальный материал с высокими теплоизоляционными и огнеупорными свойствами, который активно внедряется в производство огнеупорных бетонов для промышленного оборудования. Его использование позволяет создавать легкие, энергоэффективные и долговечные конструкции для промышленных печей различного предназначения. Современная промышленность все больше признает преимущества керамзита, что подтверждается статистическими данными и примерами успешного применения в металлургии, химии и других отраслях.

Применение керамзита требует тщательного подбора рецептуры и соблюдения технологических норм, что в итоге позволяет достичь оптимального баланса между прочностью и теплоизоляцией. Перспективы использования керамзита в огнеупорных бетонах остаются крайне позитивными с учетом развития технологий и экологических требований к промышленным процессам.

Автор рекомендует: при выборе состава огнеупорного бетона для высокотемпературного оборудования обязательно учитывать фракцию и чистоту керамзита, а также проводить испытания готового раствора на устойчивость к термическим воздействиям и химическим средам, чтобы обеспечить максимальную надежность и долговечность конструкции.