- Введение в выбор производительности шнекового конвейера

- Основные факторы, влияющие на выбор производительности

- 1. Свойства транспортируемого материала

- 2. Конструкция и параметры самого шнекового конвейера

- Таблица: Свойства материалов и рекомендованные диапазоны производительности

- Принципы расчёта производительности шнекового конвейера

- Влияние угла наклона на производительность

- Кейс: Выбор конвейера для зерна

- Практические рекомендации по выбору производительности

- Советы эксперта

- Заключение

Введение в выбор производительности шнекового конвейера

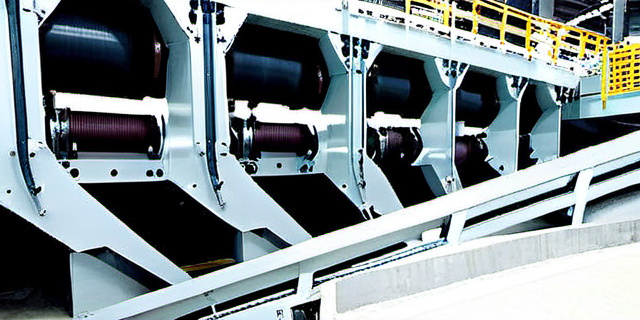

Шнековые конвейеры — это одно из наиболее распространённых транспортных средств на предприятиях пищевой, химической, горнодобывающей и других отраслей. Правильный выбор производительности данного оборудования напрямую влияет на эффективность технологического процесса и экономичность эксплуатации.

Производительность шнекового конвейера определяется количеством материала, которое он может транспортировать за единицу времени (например, килограмм в час, кубический метр в час). Однако оптимальная производительность зависит не только от технических характеристик самого конвейера, но и от свойств транспортируемого материала.

Основные факторы, влияющие на выбор производительности

1. Свойства транспортируемого материала

- Плотность материала: Чем выше плотность, тем меньше объём, нужный для достижения заданной массы.

- Фракция и размер частиц: Крупные и тяжёлые частицы требуют больших усилий для перемещения.

- Коэффициент сыпучести: Определяет, насколько материал склонен к осыпанию или слёживанию.

- Температура: Некоторые материалы изменяют вязкость или свойства при температурных колебаниях.

- Абразивность: Влияет на износ конвейера, что может влиять на скорость работы.

2. Конструкция и параметры самого шнекового конвейера

- Диаметр шнека и длина конвейера

- Шаг винта и угол наклона

- Скорость вращения

- Тип загрузки и выгрузки

Таблица: Свойства материалов и рекомендованные диапазоны производительности

| Материал | Плотность, кг/м³ | Тип фракции | Диапазон производительности, м³/ч | Рекомендации по настройке шнека |

|---|---|---|---|---|

| Песок | 1600 — 1800 | Мелкий | 5 — 20 | Средний шаг, скорость 25-40 об/мин |

| Зерно (пшеница, кукуруза) | 600 — 700 | Средний | 10 — 30 | Меньший диаметр шнека для аккуратной подачи |

| Уголь | 900 — 1100 | Крупный | 7 — 25 | Увеличенный шаг шнека, устойчивый к абразиву материал корпуса |

| Мука | 600 — 700 | Мельчайший порошок | 3 — 10 | Низкая скорость вращения для предотвращения пыления |

Принципы расчёта производительности шнекового конвейера

Производительность конвейера (Q) можно определить по формуле:

Q = A × V × ρ

Где:

- A — площадь поперечного сечения шнека, м²

- V — скорость перемещения материала, м/с

- ρ — плотность материала, кг/м³

Однако скорость перемещения материала зависит от множества факторов, в том числе от угла наклона конвейера и типа шнека. Например, при увеличении угла наклона производительность падает.

Влияние угла наклона на производительность

- 0° (горизонтальный) — максимальная производительность

- до 15° — снижение выходной мощности на 10-20%

- от 15° до 30° — снижение до 30-50%

- выше 30° — эффективность резко падает, рекомендуется использовать специальные конструкции

Кейс: Выбор конвейера для зерна

Для склада зерна требуется транспортировать 15 тонн пшеницы в час. Средняя плотность пшеницы — 700 кг/м³. Исходя из этого, объём материала в час:

15 000 кг / 700 кг/м³ ≈ 21,4 м³/ч

Это означает, что выбранный конвейер должен обеспечивать производительность около 22 м³/ч с учётом запаса прочности и потерь на наклон.

Практические рекомендации по выбору производительности

- Идентифицировать характеристики материала. Измерьте или уточните точную плотность, размер и сыпучесть.

- Определить желаемую массовую или объёмную производительность. Это можно сделать, исходя из технологического процесса.

- Учесть угол наклона и длину конвейера. Чем больше угол, тем ниже скорость подачи.

- Выбрать тип шнека. Часто зависит от материала — это может быть шнек с переменным шагом, смешанный или свободный ход.

- Оценить скорость вращения. Оптимальная скорость частично регулирует производительность и износ.

- Планировать запас по мощности. На практике рекомендуют брать конвейер с производительностью примерно на 10-20% выше требуемой.

Советы эксперта

«Очень важно не стремиться к максимальной загрузке конвейера — лучше выбрать значение на 15-20% выше расчетного, чтобы избежать перегрузок, износа и простоев. Кроме того, учитывайте специфику материала — к примеру, влажные или липкие массы нуждаются в более медленной скорости и иной конструкции шнека.»

Заключение

Выбор оптимальной производительности шнекового конвейера является комплексной задачей, которая требует учёта физических характеристик материала и технических возможностей оборудования. Подходя к выбору с системным анализом всех параметров — от плотности до угла наклона и особенностей конструкции — можно добиться высокой эффективности и долговечности работы конвейера.

Использование таблиц и формул при расчёте позволяет сделать оценку максимально точной, а практические рекомендации и советы экспертов снижают риск ошибок. В итоге правильно подобранный шнековый конвейер обеспечит стабильность производства, снизит затраты на обслуживание и повысит общую производительность предприятия.