- Введение в композитные заполнители

- Значение контроля свойств композитных заполнителей

- Основные этапы технологии создания композитных заполнителей

- 1. Выбор и подготовка исходных компонентов

- 2. Гомогенизация и смешивание

- Примеры оборудования для смешивания:

- 3. Формовка и отверждение

- Факторы, влияющие на физико-механические свойства композитных заполнителей

- Статистика применения композитных заполнителей

- Примеры технологий создания заполнителей с заданными свойствами

- 1. Нанокомпозитные заполнители на основе углеродных нанотрубок

- 2. Керамические композиты с контролируемой пористостью

- Советы и рекомендации инженерам и разработчикам

- Заключение

Введение в композитные заполнители

Композитные заполнители представляют собой материалы, созданные на основе сочетания различных компонентов — матрицы и наполнителя, которые в совокупности обеспечивают материалу уникальные физико-механические свойства. Такие заполнители широко применяются в строительстве, машиностроении, авиастроении и других промышленных отраслях.

Значение контроля свойств композитных заполнителей

Управление свойствами композитных материалов – ключ к созданию изделий, способных выдерживать специфические нагрузки, иметь повышенную стойкость к износу, термическую или химическую устойчивость. Именно поэтому технология создания заполнителей с заранее заданными характеристиками становится все более востребованной.

Основные этапы технологии создания композитных заполнителей

1. Выбор и подготовка исходных компонентов

На данном этапе выбираются типы матриц (полимерных, керамических, металлических) и наполнителей (углеродные волокна, керамические частицы, минеральные пыли и пр.). Ключевыми параметрами являются чистота, размер фракций, форма и химический состав.

- Матрица: обеспечивает связку и передачу нагрузок.

- Наполнитель: придает материалу прочность, жесткость и другие необходимые свойства.

2. Гомогенизация и смешивание

Для равномерного распределения наполнителя в матрице применяются методы механического перемешивания, ультразвуковая обработка, а также вакуумные технологии. Качественная гомогенизация напрямую влияет на однородность и конечные свойства композита.

Примеры оборудования для смешивания:

- Шнековые смесители

- Ультразвуковые гомогенизаторы

- Вакуумные миксеры

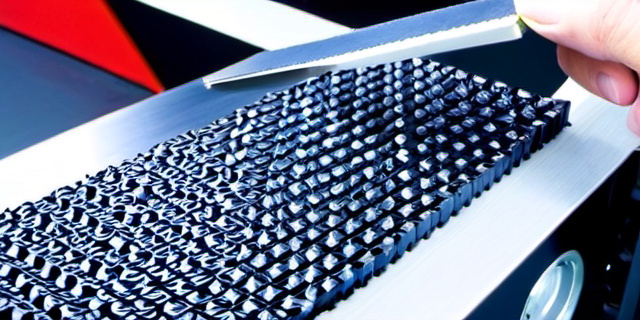

3. Формовка и отверждение

Обработка композитной массы в форме изделий с последующим отверждением определяет пространственную структуру и механические свойства. В зависимости от типа матрицы процессы могут включать термообработку, химическую полимеризацию или кристаллизацию.

Факторы, влияющие на физико-механические свойства композитных заполнителей

| Фактор | Описание | Влияние на свойства |

|---|---|---|

| Тип матрицы | Полимерная, металлическая, керамическая | Определяет тепловую устойчивость и прочность |

| Тип и размер наполнителя | Волокна, частички, размеры от нано до миллиметров | Управляет жесткостью, ударной вязкостью |

| Объемное содержание наполнителя | От 10% до 70% | Влияет на плотность и модуль упругости |

| Технология смешивания | Механическое перемешивание, ультразвук и др. | Обеспечивает однородность структуры |

| Условия отверждения | Температура, давление, время | Влияют на полимеризацию и микроструктуру |

Статистика применения композитных заполнителей

По данным последних исследований, около 60% всех современных композитных материалов в аэрокосмической индустрии изготавливаются с использованием специально разработанных заполнителей, контролирующих механическую прочность и устойчивость к экстремальным температурам. В строительстве такие материалы позволяют сократить вес конструкций на 25-40% без потери надежности.

Примеры технологий создания заполнителей с заданными свойствами

1. Нанокомпозитные заполнители на основе углеродных нанотрубок

Использование углеродных нанотрубок в качестве наполнителя позволяет добиться высокой прочности при минимальном весе. Качество распределения трубок в полимерной матрице контролируется ультразвуковой обработкой, что улучшает устойчивость к трещинам и усталостным нагрузкам.

2. Керамические композиты с контролируемой пористостью

Для повышения теплоизоляционных свойств и снижения плотности применяются керамические заполнители с заданной микропористой структурой. Использование солевых форм и праймеров помогает формировать поры на определенном уровне, что улучшает механические характеристики без значительного увеличения массы.

Советы и рекомендации инженерам и разработчикам

«Получение композитных заполнителей с предсказуемыми свойствами — это результат комплексного подхода, начиная с тщательного подбора компонентов и заканчивая контролем технологических режимов. Не стоит экономить на этапе подготовки материалов: даже небольшие отклонения в размерах или чистоте наполнителя могут существенно повлиять на итоговые характеристики.»

- Внимательно подбирайте компоненты с соответствующими характеристиками.

- Используйте современные методы гомогенизации для минимизации неоднородностей.

- Тестируйте промежуточные образцы на каждом этапе производства для своевременной корректировки процесса.

- Помните о важности контроля микроструктуры при отверждении.

Заключение

Технология создания композитных заполнителей с заданными физико-механическими свойствами — многогранный и требующий точного соблюдения технологических параметров процесс. Современные методы позволяют получать материалы с улучшенными характеристиками, которые широко применяются в различных сферах промышленности. Внимательное отношение к выбору компонентов, способам смешивания и отверждения значительно повышает качество конечного продукта.

Понимание и управление процессом создания композитных заполнителей открывает широкие возможности для инноваций и улучшения характеристик изделий. Постоянное развитие технологий и материаловедения способствует появлению новых, более прочных и легких композитов, которые способны удовлетворить растущие требования современного рынка.